Kategorie produktów

Skontaktuj się z nami

Producent akcesoriów do poręczy, blach stalowych i okuć

-

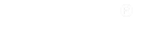

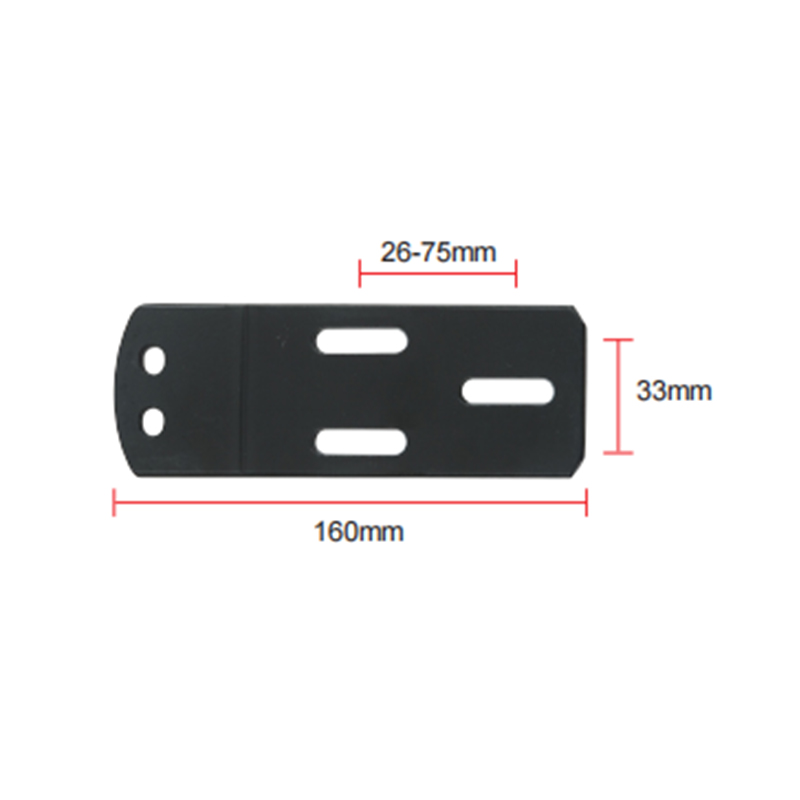

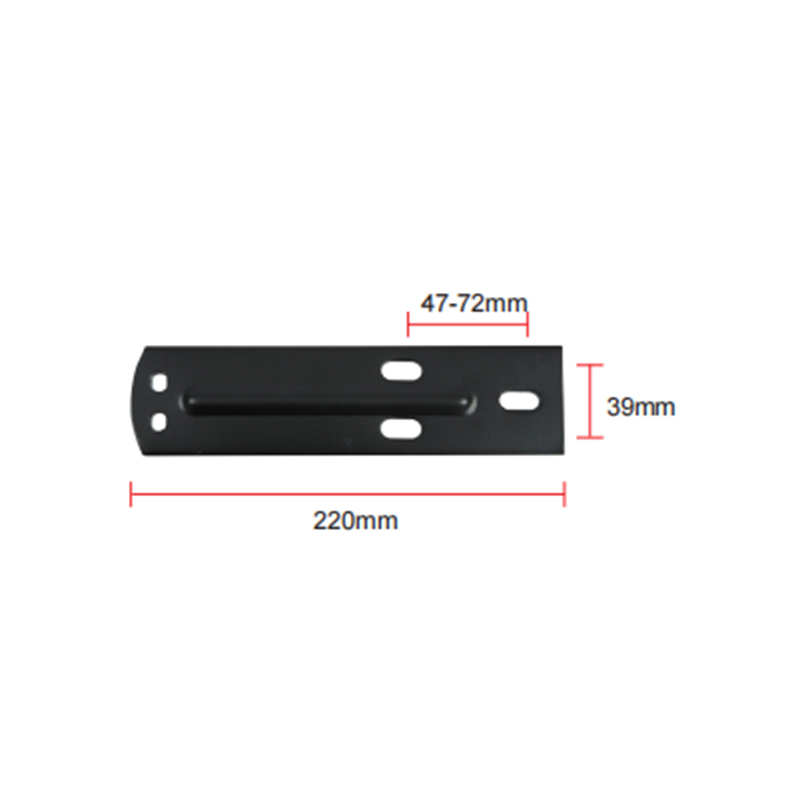

385,2 g krzesła żelazna płyta Wbudowana akcesoria podłokietnika Kolumna dolna płyta 3 otworowa stalowa płyta A-01

Wbudowana płytka podłokietła 385,2 g akcesoria podłokietnika Podłokietla Podłokieć Płyta podstawowa A-01 jest ak... -

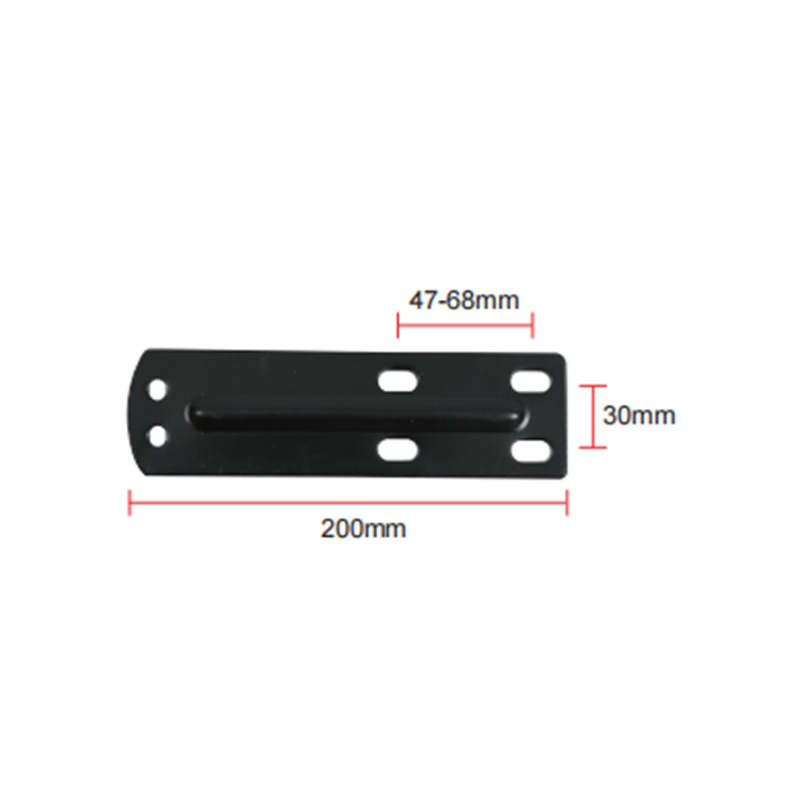

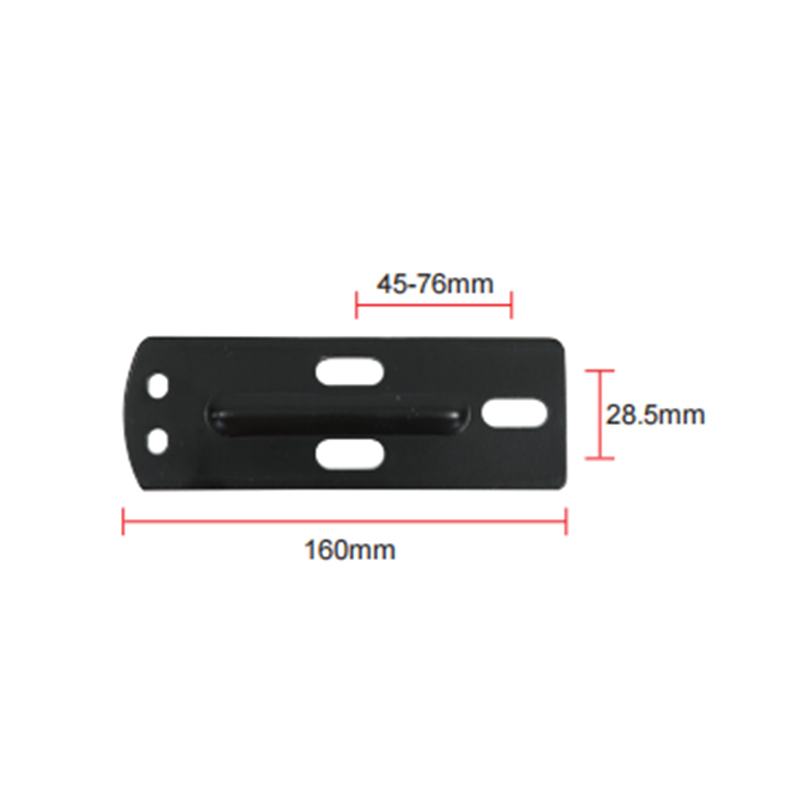

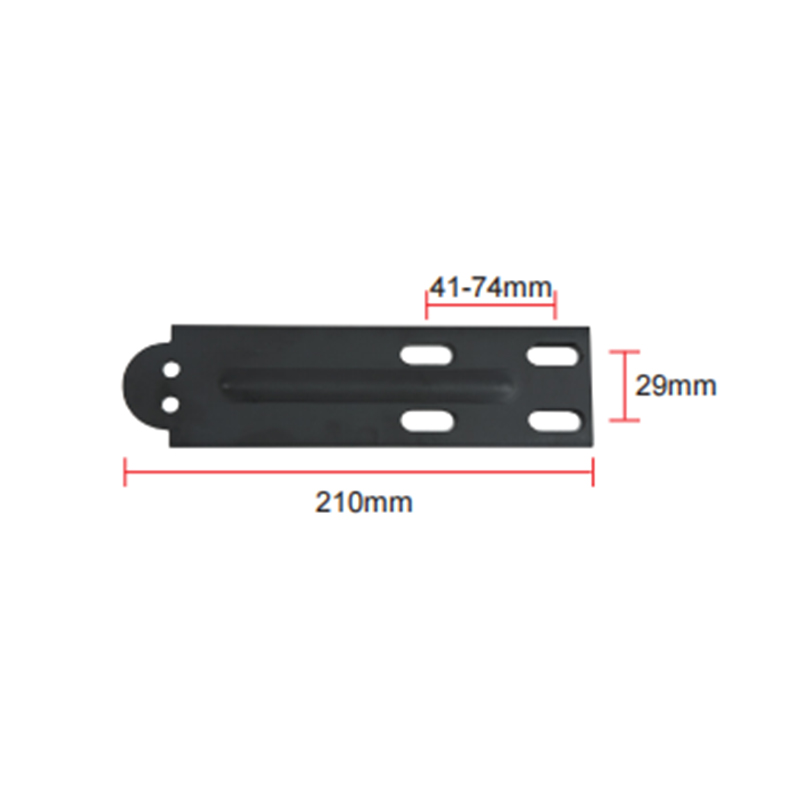

248,4G Trzy-dołkowa stalowa płyta podręczna Podstawa kolumny w osadzonej płycie A-02

Trzyzo-stalowa stalowa płyta 248,4G Podłokę podłokietnikowa osadzona płyta A-02 jest ważnym elementem instalacji... -

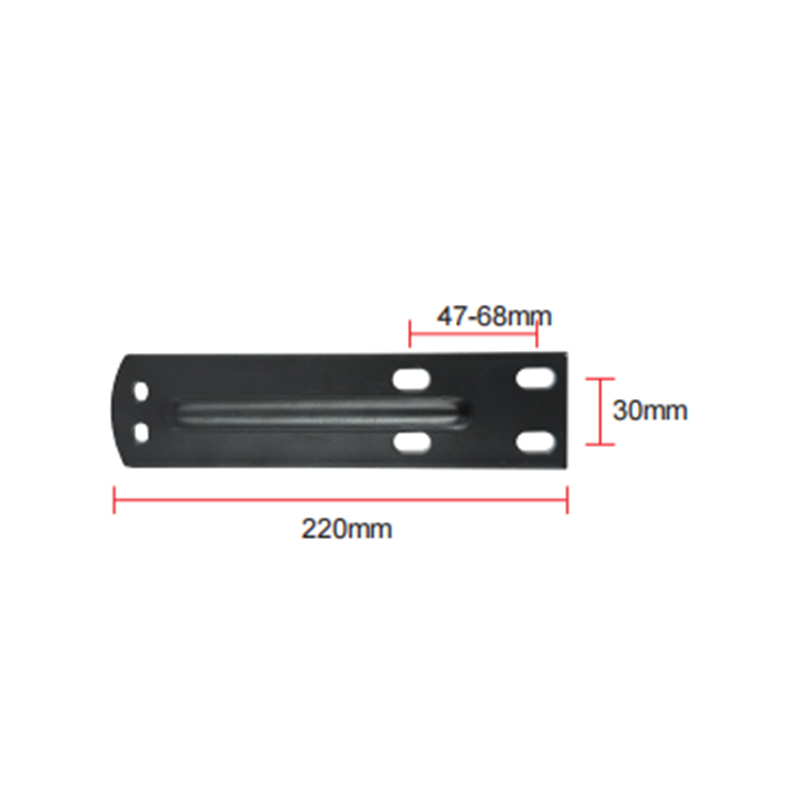

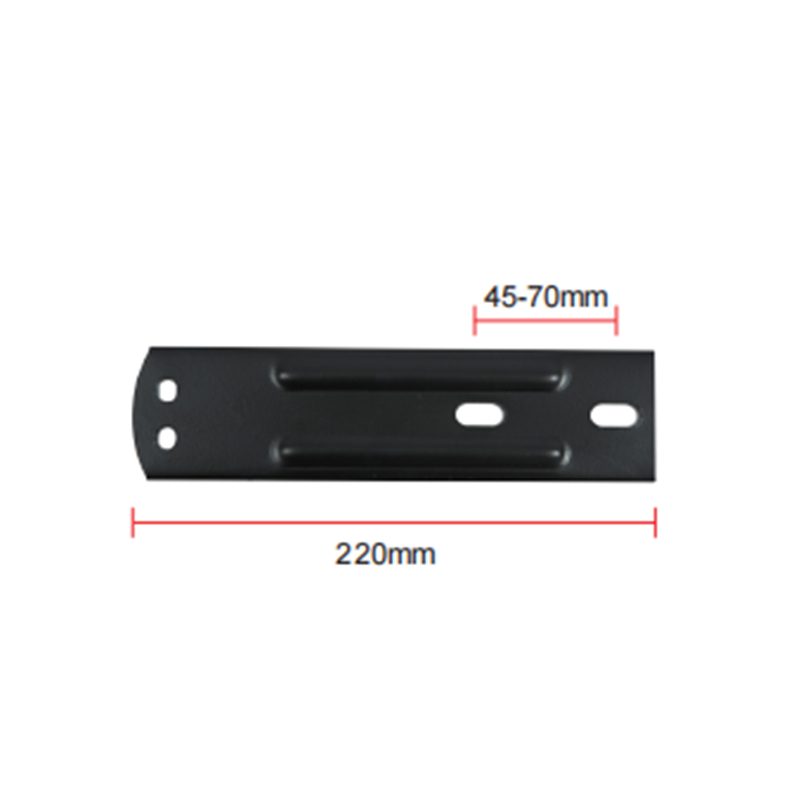

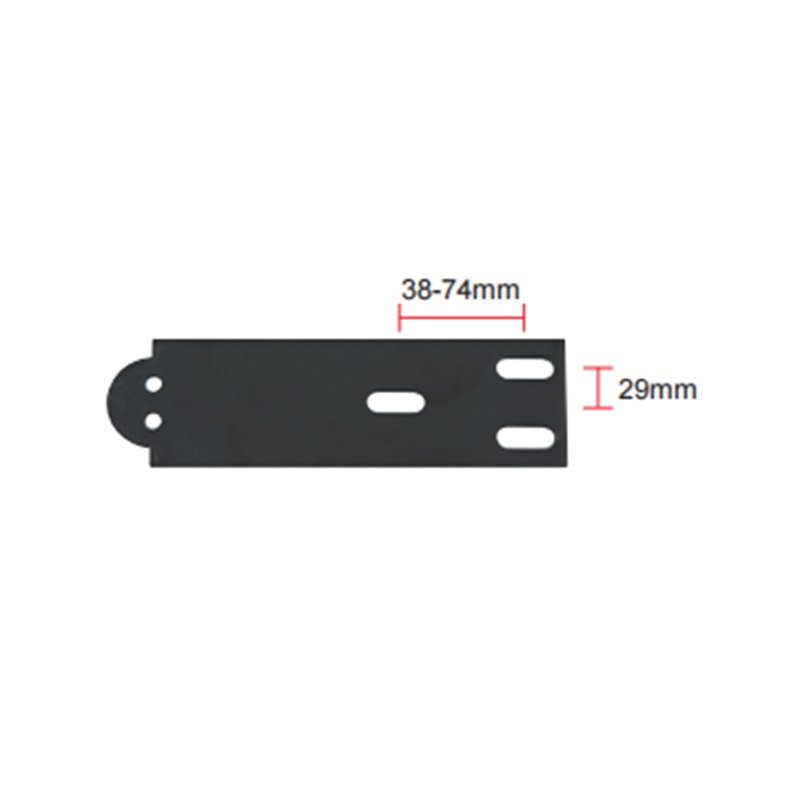

356,7G Trzyzorowa płyta podstawowa stalowa płyta podstawowa, używana do wstępnie zatopionych akcesoriów poręczy A-03

356,7 g stalowej stalowej podstawy kolumny A-03 to żelazna płyta, która odgrywa kluczową rolę w instalacji akces... -

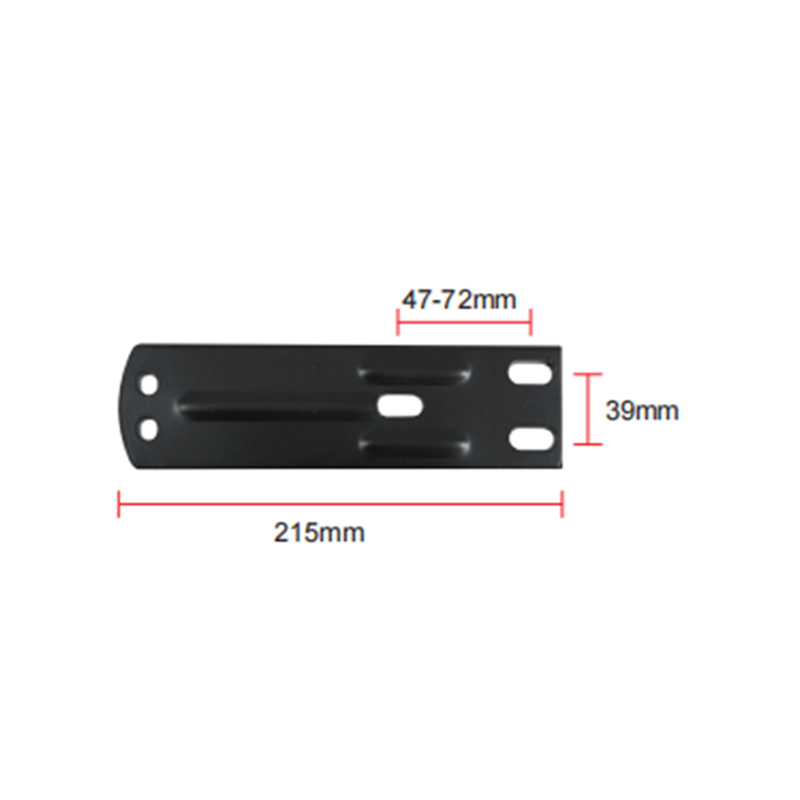

504,8 g Wbudowana stalowa podstawa płyt do instalacji poręczy, wzór dwóch otworów A-05

A-05 to wstępnie osadzona stalowa podstawa płyt o wadze 504,8 g, która odgrywa istotną rolę w procesie instalacj... -

452.4G Podwójna kolumna obsługi podwójnej otworu z osadzoną stalową podstawą A-06

A-06 to wstępnie zakręcona stalowa podstawa płyt do kolumn wsporniczych poręczy, o wadze 452,4 g. Dwa otwory zap... -

496,7G Trzyzor-stalowa podstawa płyty Wbudowana żelazna płytka poręczna Kolumna dolna akcesoria A-07

A-07 to trzyosobowa stalowa podstawa o wadze 496,7 g, która jest dodatkowym akcesorium płyty podręcznej pod ręką... -

509,8 g trzydłkowej stalowej płyty poręczowej wbudowana stalowa płyta A-08

A-08 to trzyosobowa płyta stalowa 509,8 g dla słupków podłokietnika. Ta stalowa płyta odgrywa kluczową rolę w sy... -

461.8G Żelazna płyta podręczna Podręcznik Kolumna dolna płyta 4-dołkowa stalowa płyta (specjalna do okrągłego poręcza rurowego) A-10

A-10 to podstawa kolumny z użyciem płyty żelaznej 461,8 g. 4-dołowa stalowa płyta zaprojektowana do okrągłego po... -

Wielofunkcyjna dolna wymiana kodu narożnego wspornika poręcza A-12 stalowa podstawa płyt

Ten produkt jest wszechstronnym i praktycznym elementem systemu poręczy. Wspornik ma stalową podstawę płyt, aby ... -

Akcesoria podręcznika stalowego A-13 Stalowa baza kolumnowa

4-dołkowa podstawa kolumnowej stalowej płytki A-13 ma akcesoria podręczne ma cztery otwory montażowe, co jest wy... -

Podstawowa płytka podręczna wbudowana żelaza 4 otwory A-14 Płyta stalowa

Podstawowe akcesoria podręczne z płytami z żelaza są wykonane ze stali A-14, materiału znanego z wysokiej wytrzy... -

Wymienne kod narożny Wbudowana płytka w osadzona płyta poręczna

Ten produkt zapewnia prostą funkcję mocowania. Jego cechą jest to, że wspornik kątowy krzesła można elastycznie ...

o nas

aktualności

Rozszerzenie wiedzy branżowej

Jakie cechy i projekty Sprzętowe stalowe płyty Pomoc poręcze osiągają idealną równowagę między stabilnością a komfortem?

Akcesoria podłokietnika ze stali sprzętowej oparte są na stali o wysokiej wytrzymałości, a po precyzyjnym przetwarzaniu stają się kluczowymi elementami, aby zapewnić wydajność krzeseł biurowych. Anji Xielong Furniture Co., Ltd., jako niestandardowa fabryka akcesoriów podłokietkowych ze stali sprzętowej i spersonalizowany producent w Chinach, kontroluje jakość ze źródła. Stal o wysokiej wytrzymałości nadaje akcesoriom silną pojemność na ciśnienie, niezależnie od tego, czy jest to pochylające się ramię podczas codziennej pracy biurowej, czy duża kolizja, może łatwo z nią poradzić; Jego odporność na korozję, nawet w wilgotnym lub złożonym środowisku biurowym, nie jest łatwy do rdzewienia i uszkodzenia, i przedłuża jego żywotność. Podczas procesu przetwarzania firma polega na profesjonalnej technologii w celu osiągnięcia doskonałej kunsztu i tworzenia akcesoriów podłokietnika ze stali sprzętowej o gładkiej i jednolitej powierzchni, która nie tylko unika drapania użytkowników, ale także poprawia ogólną estetykę. Ścigający system kontroli jakości przechodzi przez cały proces produkcji, a dzięki kompletnemu systemowi usług posprzedażnych zapewnia użytkownikom stabilne i bezpieczne doświadczenie we wszystkich aspektach.

Jak charakterystyka Akcesoria podłokietnika ze stali sprzętowej spełniać różnorodne potrzeby użytkowania?

Różne scenariusze biurowe i potrzeby użytkowników mają różne wymagania dotyczące akcesoriów podłokietnikowych, a akcesoria podłokietnika ze stali sprzętowej są doskonale dostosowane z własnymi cechami. Opierając się na profesjonalnym zespole badawczo-rozwojowym, Anji Xielong Furniture Co., Ltd. prowadzi dogłębne badania dotyczące różnych scenariuszy użytkowania i wybiera stal o wysokiej wytrzymałości różnych specyfikacji, aby tworzyć akcesoria zgodnie z potrzebami. Na obszarach biur publicznych często używa się personelu, a wysoka odporność na zużycie i silna nośność akcesoriów może wytrzymać poleganie i tarcia dużej liczby użytkowników; Dla użytkowników, którzy realizują spersonalizowane środowisko biurowe, firma zapewnia różnorodne dostosowane usługi, które mogą dostosować kształt, rozmiar, proces oczyszczania powierzchni itp. Zespół podłokietnika ze stali sprzętowej, takich jak dostosowanie unikalnego kształtu, aby podkreślić styl przestrzeni biurowej lub dostosować rozmiar, aby pasował do specjalnego krzesła biurowego. Firma zwraca uwagę na ochronę środowiska w wyborze materiałów, aby zapewnić, że proces produkcyjny jest zielony i wolny od zanieczyszczeń.

W jaki sposób precyzyjnie przetworzone sprzętowe stalowe akcesoria podłokietnikowe mogą zwiększyć wartość produktu?

Anji Xielong Furniture Co., Ltd. wykorzystuje precyzyjne przetwarzanie, aby akcesoria podłokietarowe ze stali sprzętowej odgrywają ważną rolę w zwiększaniu wartości produktu. Technologia drobnego przetwarzania sprawia, że powierzchnia akcesoriów jest płynna jako lustro, które jest nie tylko wygodne w dotykaniu, ale także zwiększa odporność na korozję, skutecznie rozszerza żywotność usług, zapewnia długoterminową stabilną obsługę i zapewnia długotrwałe i niezawodne wsparcie dla krzeseł biurowych. W wysokiej klasy scenach biurowych wykwintne akcesoria podłokietnika ze stali sprzętowej podkreślają poczucie jakości, zwiększają ogólną ocenę krzeseł biurowych i pokazują dążenie firmy do szczegółów i jakości. Od zamówień surowców po dostawę gotowego produktu, firma ściśle wdraża proces kontroli jakości, a każdy link jest dokładnie testowany. Firma ma silne zdolności produkcyjne do zaspokojenia potrzeb zamówień masowych, a dzięki profesjonalnym rozwiązaniom transportowym zapewnia, że akcesoria są bezpiecznie dostarczane do klientów i w odpowiednim czasie, dodatkowo zwiększając kompleksową wartość produktu.

Jak zapewnić jakość Akcesoria podłokietnika ze stali sprzętowej z niestandardowymi usługami?

Jako profesjonalny niestandardowy producent, Anji Xielong Furniture Co., Ltd. zapewnia pełną gamę niestandardowych usług wokół akcesoriów podłokietnika ze stali sprzętowej i ściśle gwarantuje jakość. Kiedy klient złoży zamówienie, profesjonalny zespół będzie dogłębnie komunikować się z klientem, aby zrozumieć scenariusze użytkowania, wymagania funkcjonalne i spersonalizowane wymagania akcesoriów oraz połączyć wiedzę specjalistyczną firmy w dziedzinie przetwarzania płyt stali sprzętowej w celu opracowania ekskluzywnego planu projektowania. Podczas procesu produkcyjnego ścisły system kontroli jakości zapewnia, że każdy proces spełnia wysokie standardy i dokładnie kontroluje twardość stali, wymiarową dokładność akcesoriów i efekt obróbki powierzchni. Firma nadal testuje i ulepsza się oraz optymalizuje wydajność akcesoriów, symulując różne środowiska użytkowania i warunki stresowe. Wydajna zdolność produkcyjna firmy może elastycznie dostosować produkcję zgodnie z popytem klientów na pojemność zamówienia. W procesie transportu wykorzystywane są specjalne opakowania ochronne i niezawodne kanały logistyczne, aby zapobiec uszkodzeniu akcesoriów podczas transportu. Po dostarczeniu produktu kompletny system usług po sprzedaży jest w dowolnym momencie.