Jakie są cechy i zalety wielofunkcyjnych podłokietników z aluminium z chromu pod względem materiału materiałowego, procesu i użytkowania?

Unikalne zalety chromowanych materiałów ze stopu aluminium

W porównaniu ze zwykłymi stopami aluminium, chromowe materiały ze stopu aluminium mają znaczące różnice w twardości, odporności na zużycie i odporności na korozję. Same stopy aluminium mają charakterystykę niskiej gęstości i lekkiej wagi, które są odpowiednie do podłokietników krzesełkowych z wymaganiami dotyczącymi wagi. Chromowane poszycie polega na pokryciu powierzchni stopu aluminium warstwą chromowanego metalu. Twardość chromowanego metalu jest wyjątkowo wysoka, co znacznie poprawia twardość powierzchni chromowanych stopów aluminium, co czyni go mniej prawdopodobnym porysowanym lub noszonym w codziennym użyciu. Jeśli chodzi o odporność na korozję, warstwa chromu może tworzyć gęstą warstwę tlenkową, która skutecznie izoluje powietrze i wilgoć z matrycy stopu aluminium, znacznie zmniejsza ryzyko korozji utleniania stopów aluminium i przedłuża żywotność podręczników.

711-5D krzesło do gier Chrome Aluminium Aluminium Multifunkcjonalne części fotela-5D

Kroki i efekty procesu posłania chromu

-

Etap przed leczeniem: podstawowe czyszczenie i przygotowanie

Jako początek procesu spasowania chromu, podstawowym zadaniem etapu obróbki wstępnej jest głębokie czyszczenie podłokietników ze stopu aluminium, kompleksowe usuwanie oleju, zanieczyszczeń i folii tlenkowej na powierzchni i położenie solidnego podkładu dla dobrej kombinacji kolejnej chromowej warstwy platformowej i aluminium.

Jeśli chodzi o usuwanie plam oleju, zwykle stosuje się różnorodne metody czyszczenia. W przypadku lżejszych plam oleju do leczenia można stosować środki czyszczące alkaliczne. Jony wodorotlenkowe w środku czyszczącego alkalicznego mogą reagować ze smarem w plamach oleju do saponifowania, rozkładając smar na rozpuszczalne w wodzie sole kwasów tłuszczowych i glicerolu, usuwając w ten sposób plamy oleju. Do upartych plam oleju do czyszczenia stosowane są rozpuszczalniki organiczne. Rozpuszczalniki organiczne mogą rozpuszczać plamy oleju i odciąć smar z powierzchni poręczy w oparciu o zasadę podobnych do rozpuszczania. Podczas procesu czyszczenia poręcze ze stopu aluminium są na ogół zanurzone w płynie czyszczące i jednocześnie stosuje się sprzęt czyszczenia ultradźwiękowego. Wibracje o wysokiej częstotliwości generowane przez fale ultradźwiękowe mogą tworzyć niezliczone małe pęcherzyki w cieczy. Te bąbelki wygenerują silny wpływ po pęknięciu, dodatkowo zwiększając efekt czyszczenia i zapewniając, że plamy oleju zostaną całkowicie usunięte.

Nie należy też ignorować usuwania zanieczyszczeń. Zanieczyszczenia mogą pochodzić z resztkowych szczątków, pyłu itp. W procesie produkcyjnym. Jeśli substancje te pozostaną na powierzchni poręczy, wpłyną one na płaskość i przyczepność chromowanej warstwy splatanej. Wspólne mechaniczne metody czyszczenia, takie jak piaskowate, używają szybkiego natryskiwanego piasku, aby uderzyć w powierzchnię poręczą, aby usunąć zanieczyszczenia. Jednocześnie może również tworzyć pewien stopień chropowatości na powierzchni, zwiększyć powierzchnię kontaktu między chromowaną warstwą posiłku a podłożem i poprawić przyczepność. Jednak intensywność i czas piaskowania muszą być ściśle kontrolowane. Nadmierna intensywność lub długi czas mogą powodować nadmierne uszkodzenie powierzchni stopu aluminium, wpływając na wytrzymałość i wygląd poręczy.

Usunięcie folii tlenkowej wymaga zastosowania metod chemicznych. Chociaż folia tlenku na powierzchni stopu aluminium może do pewnego stopnia odgrywać rolę ochronną, nie jest sprzyjająca przyczepności chromowanej warstwy splatanej. Kwaśne roztwory, takie jak mieszany roztwór kwasu azotowego i kwasu hydrofluorowego, są zwykle stosowane do wytrawiania poręczy. Kwaśny roztwór reaguje chemicznie z warstwą tlenku oraz rozpuścić i usunąć. Podczas operacji stężenie roztworu i czas trawienia muszą być dokładnie kontrolowane. Jeśli stężenie jest zbyt wysokie lub czas jest zbyt długi, podłoże aluminium może być nadmiernie skorodowane, co powoduje mniejszy rozmiar i zmniejszoną wytrzymałość poręczy; Jeśli stężenie jest zbyt niskie lub czas jest zbyt krótki, folia tlenku nie zostanie całkowicie usunięta, wpływając na efekt chromowania.

Jeśli czyszczenie nie jest dokładne na etapie przed leczeniem, resztkowy olej i zanieczyszczenia utrudnią osadzanie jonów chromu na powierzchni stopu aluminium podczas procesu poszycia chromu. Olej utworzy warstwę izolacyjną na powierzchni, co uniemożliwia kontaktowi jonom chromu z aluminiową matrycą stopową; Zanieczyszczenia staną się wadami w chromowanej warstwie posiłku, powodując bąbelki i obieranie się w chromowanej warstwie poszyjnej, która poważnie wpływa na jakość i żywotność obsługi poręczy.

-

Wstępny krok aktywacji: Zwiększenie aktywności powierzchniowej

Po zakończeniu czyszczenia wstępnego obróbki aluminiowa poręcz stopu wchodzi na etap aktywacji wstępnej. Celem tego etapu jest uczynienie powierzchni stopu aluminium było bardzo aktywne poprzez obróbkę roztworów chemicznych i dalsze zwiększenie jej przyczepności do chromowanej warstwy poszycia.

Zasadniczo do aktywowania poręczy stosuje się rozcieńczony kwas siarkowy lub roztwór kwasu chlorowodorowego. W roztworze atomy na powierzchni stopu aluminium będą reagować z jonami wodoru w roztworze, tworząc atomy powierzchniowe w niestabilnym stanie aktywowanym. Proces ten tworzy małe doły i wypukłości na powierzchni stopu aluminium, zwiększy chropowatość powierzchni i powierzchnię właściwą, a tym samym zapewni więcej miejsc do odkładania jonów chromu. Jednocześnie proces aktywacji może również usunąć wyjątkowo cienką warstwę tlenku, która może pozostać po wstępnym obróbce, zapewniając, że jony chromowe mogą bezpośrednio skontaktować się z świeżą powierzchnią stopu aluminium podczas procesu posłania chromu.

Czas obróbki aktywacji i stężenie roztworu muszą być również precyzyjnie kontrolowane. Jeśli czas jest zbyt krótki, aktywacja powierzchni nie jest wystarczająca, a przyczepności nie można skutecznie poprawić; Jeśli czas jest zbyt długi, może powodować nadmierną korozję powierzchni stopu aluminium. Stężenie roztworu należy również dostosować zgodnie ze składem i stanem powierzchniowym stopu aluminium. Odpowiednie stężenie może zapewnić efekt aktywacji bez uszkodzenia substratu.

-

Proces posiłku chromu: klucz do osadzania się

Proces posiłku chromu jest rdzeniem całego procesu. Dzięki zanurzeniu obróbki poręcz w roztworze chromu jony chromowe są zmniejszone i osadzane na powierzchni poręczy pod działaniem prądu w celu utworzenia chromowanej warstwy poszycia.

Chromowany roztwór poszywalny zwykle zawiera kwas chromowy jako główny składnik i dodatki, takie jak kwas siarkowy. Kwas chromowy jonizuje jony chromowe w roztworze. Gdy poręcz jest podłączony do obwodu jako katoda, pod działaniem pola elektrycznego, jony chromu w roztworze przesuną się na powierzchnię poręczy, uzyskają elektrony na powierzchni i zostaną zredukowane do metalicznego chromu, osadzając się w ten sposób w celu utworzenia chromowanej warstwy platformy.

Na grubość i jednorodność chromowanej warstwy poszywanej ma wpływ wiele czynników, takich jak czas galwanizacji i gęstość prądu. Czas galwanizacji bezpośrednio określa ilość osadzania jonów chromu. Im dłuższy czas, tym grubsza chromowana warstwa poszyjna. Jednak zbyt długi czas galwanizacji nie tylko zwiększy koszty produkcji, ale może również powodować takie problemy, jak chropowatość i pęknięcia w chromie. Gęstość prądu wpływa na szybkość osadzania i jednorodność rozkładu jonów chromu. Wyższa gęstość prądu może przyspieszyć chromowane prędkość poszycia, ale jeśli jest zbyt duża, utworzy nadmiernie wysoką szybkość osadzania lokalnie na powierzchni poręczowej, co powoduje nierówną grubość chromowanej warstwy splatanej, a nawet upalanie, zaczerwienie i inne zjawiska. Dlatego konieczne jest dokładne dostosowanie czasu galwanicznego i gęstości prądu zgodnie z kształtem, rozmiarem i wymaganiami jakościowej poręczy i chromowanej warstwy poszyjania, aby zapewnić, że na powierzchni poręczowej powstaje jednolita, gęsta i umiarkowanie gruba chromowana warstwa poszyjna. Może to nie tylko poprawić odporność na zużycie poręczy, dzięki czemu jest bardziej odporna na zarysowania w codziennym użyciu, ale także zapewnić poręczowi jasny i piękny wygląd, poprawiając ogólną jakość produktu.

-

Etap po leczeniu: Popraw wydajność i ochronę

Po zakończeniu chromowania platformy rozpoczyna się etap po leczeniu. Ten etap obejmuje głównie czyszczenie i suszenie chromowanych poręczy, a niektóre z nich zostaną zapieczętowane w celu dalszej poprawy wydajności przeciwzakrzewek.

Celem czyszczenia jest usunięcie resztkowego roztworu poszyjania chromu na powierzchni poręczy. Jeśli roztwór pozostaje, chemikalia w nim mogą korodować chromowaną warstwę poszyjną i substrat ze stopu aluminium podczas kolejnego użycia. Czyszczenie zwykle przyjmuje wieloetapową metodę mycia wody, najpierw spłukuje bieżącą wodą, aby usunąć większość roztworu, a następnie spłukać wodą dejonizowaną, aby upewnić się, że na powierzchni nie ma resztkowych chemikaliów.

Proces suszenia należy również obsługiwać ostrożnie. Jeśli suszenie nie jest dokładne, resztkowa wilgoć może tworzyć plamy wody na powierzchni chromowanej warstwy posiłku, wpływając na wygląd i może również powodować lokalną korozję. Zasadniczo suszenie na gorące powietrze lub suszenie próżniowe stosuje się do szybkiego odparowania wilgoci na powierzchni poręczy w odpowiedniej temperaturze i czasie.

Leczenie uszczelniania jest ważnym sposobem na dalszą poprawę wydajności antykorozyjnej. Pokrywając folię ochronną na powierzchni chromowanej warstwy poszyjnej, takiej jak powłoka organiczna lub powłoka nieorganiczna, może skutecznie izolować powietrze i wilgoć z chromowanej warstwy poszyjnej i przedłużyć żywotność obsługi poręczy. Organiczne powłoki można nakładać poprzez opryskiwanie lub zanurzenie, tworząc mundur folii o dobrej elastyczności i odporności na pogodę; Powłoki nieorganiczne zwykle tworzą gęstą folię chemiczną na powierzchni chromowanej warstwy poprzez obróbkę konwersji chemicznej, aby poprawić jej odporność na korozję.

Kontrola jakości procesu produkcyjnego

-

Zamówienia na surowce: położenie podstaw dla jakości

Zamówienia na surowce są początkowym ogniwem produkcji. Ścisłe badania przesiewowe materiałów ze stopu aluminium jest pierwszym krokiem w celu zapewnienia jakości produktu. Podczas zakupu skład chemiczny i właściwości mechaniczne stopów aluminium należy w pełni przetestować. Pod względem składu chemicznego stosunek zawartości głównych elementów stopowych w stopach aluminium bezpośrednio wpływa na jego wydajność. Na przykład magnez może poprawić wytrzymałość i odporność na korozję stopów aluminium, krzem może poprawić jego właściwości odlewania, a miedź może zwiększyć twardość i wytrzymałość. Personel zakupowy musi korzystać z profesjonalnego sprzętu, takiego jak spektrometry, aby dokładnie zmierzyć różne elementy w materiałach ze stopu aluminium, aby zapewnić, że ich skład spełnia standardy wstępne. Jeśli zawartość pewnego elementu jest zbyt wysoka lub zbyt niska, będzie miała negatywny wpływ na późniejszą wydajność przetwarzania i wykorzystywanie wydajności poręczy. Na przykład niewystarczająca zawartość elementu stopowego może powodować niewystarczająco silną i niezdolną do wytrzymania ciśnienia w normalnym użyciu.

Oprócz składu chemicznego testowanie właściwości mechanicznych jest również niezbędne. Dzięki testom na rozciąganie można uzyskać kluczowe wskaźniki, takie jak wytrzymałość na rozciąganie, granica plastyczności i wydłużenie materiałów ze stopu aluminium. Wytrzymałość na rozciąganie odzwierciedla zdolność materiału do odporności na pękanie na rozciąganie, granica plastyczności wskazuje wartość naprężenia, gdy materiał zaczyna wytwarzać oczywiste deformację tworzywa sztucznego, a wydłużenie odzwierciedla plastyczność materiału. Tylko wtedy, gdy te mechaniczne wskaźniki wydajności spełniają określone wymagania, może mieć wystarczającą wytrzymałość, wytrzymałość i plastyczność, aby zaspokoić produkcję i przetwarzanie poręczy oraz rzeczywistych potrzeb użytkowania. Ponadto nie można zignorować jakości powierzchni surowców. Konieczne jest sprawdzenie, czy istnieją wady, takie jak pęknięcia, otwory, wtrącenia itp. Na powierzchni materiału, aby uniknąć wad powierzchniowych wpływających na późniejsze przetwarzanie i jakość gotowego produktu.

-

Link do wytapienia stopu aluminium: Parametry rdzenia kontrolne

Memelowanie ze stopu aluminium jest kluczowym krokiem w przekształcaniu surowców w odpowiednie materiały i kluczowe jest kontrolowanie temperatury i czasu wytapania. Na wczesnym etapie wytopu piec musi być podgrzewany do odpowiedniej temperatury, aby stopniowo stopić surowce ze stopu aluminium. Gdy temperatura jest zbyt niska, stopu aluminium nie można w pełni stopić, a w środku wygenerowana zostanie duża liczba wad, takich jak pory i wtrącenia żużla. Pory te osłabią siłę strukturalną poręczy i łatwo stają się źródłem ekspansji pęknięcia, gdy zostaną poddane siłom zewnętrznym; Wtrącenia żużla zniszczą ciągłość materiału i zmniejszy ogólną wydajność poręczy.

Jeśli temperatura topnienia jest zbyt wysoka lub czas jest zbyt długi, elementy stopowe w stopie aluminium zostaną spalone. Na przykład magnez jest łatwo utleniany i ulatniony w wysokich temperaturach, co powoduje zmniejszenie zawartości magnezu w stopie, osłabiając w ten sposób odporność na wytrzymałość i korozję stopu aluminium. Jednocześnie długoterminowe topienie w wysokiej temperaturze sprawi, że ziarna ze stopu aluminium będzie grubsze, zmniejszy wytrzymałość materiału i sprawi, że poręcz jest bardziej prawdopodobny, gdy się uderzy. Aby dokładnie kontrolować proces topnienia, czujniki temperatury, takie jak termopar, są zwykle stosowane w produkcji do monitorowania temperatury w piecu w czasie rzeczywistym, a moc ogrzewania jest regulowana przez automatyczny system sterowania, aby zapewnić, że temperatura jest stabilna w odpowiednim zakresie. W czasie topnienia zostanie ono rozsądnie ustawione zgodnie z takimi czynnikami, jak rodzaj stopu aluminium i ilość paszy, a oddana osoba zostanie ułożona na czas i monitoruje, aby uniknąć wpływu na wydajność materiału z powodu niewłaściwej kontroli czasu.

-

Proces formowania: Rozmiar i wygląd gwarancji

Formowanie podłokietnika jest ważnym etapem nadającym kształt produktu. Niezależnie od tego, czy jest to odlewanie, kucie czy inne procesy formowania, dokładność wymiarowa i jakość powierzchni podłokietnika muszą być ściśle gwarantowane. W procesie odlewniczej dokładność projektowania i produkcji formy wpływa bezpośrednio na wielkość podłokietnika. Odchylenie wymiarowe formy spowoduje, że uformowany podłokietnik nie spełni wymagań projektowych i nie można go normalnie montować z innymi częściami siedzenia. Dlatego po przetworzeniu pleśni konieczne jest użycie bardzo precyzyjnego sprzętu do wykrywania, takiego jak trzyoordynany przyrząd pomiarowy do pomiaru jego kluczowych wymiarów, aby upewnić się, że błąd jest kontrolowany w bardzo małym zakresie.

Podczas procesu odlewania matrycy parametry, takie jak ciśnienie odlewnicze, prędkość odrzutowa i temperatura pleśni wpłyną również na jakość podłokietnika. Jeśli ciśnienie odlewujące jest niewystarczające, aluminiowa ciecz stopu nie może w pełni wypełnić wnęki pleśni, co spowoduje takie problemy, jak brak materiału i nierówna powierzchnia podłokietnika; Jeśli prędkość odrzutowa jest zbyt szybka, aluminiowa ciecz wygeneruje turbulencje w jamie i porywa powietrze, tworząc pory. W procesie kucia kluczowe jest kontrola parametrów, takich jak współczynnik kucia, kucie temperatura i liczba odkuwek. Odpowiedni współczynnik kucia może udoskonalić ziaren ze stopu aluminium i poprawić właściwości mechaniczne materiału; Ale niewłaściwa temperatura kucia i liczba razy mogą powodować pęknięcia lub nierównomierną strukturę wewnątrz poręczy. Po utworzeniu poręczy konieczne jest również dokładne sprawdzenie jej jakości powierzchni poprzez kontrolę wzrokową, kontrolę dotykową itp., Aby uniknąć wad, takich jak nierówność powierzchniowa i nury.

-

Chrome Link: Upewnij się, że jakość powłoki

Oprócz ściśle przestrzegania parametrów procesu posłania chromowego, chromowany łącze posiłku ma również kluczowe znaczenie dla wykrywania jakości chromowanej warstwy poszyjania. Podczas procesu spasowania chromu niewielkie odchylenia parametrów, takie jak czas galwanizacji, gęstość prądu i skład roztworu poszyjania chromu mogą wpływać na jakość chromowanej warstwy splatania. Aby zapewnić stabilność parametrów, linia produkcyjna będzie wyposażona w specjalne urządzenia do monitorowania parametrów, takie jak czujniki bieżące, analizy składu rozwiązań itp. Do monitorowania i automatycznego dostosowywania odpowiednich parametrów w czasie rzeczywistym.

W celu wykrycia jakości chromowanej warstwy poszyjania test soli rozpylający jest często stosowany do przetestowania jego odporności na korozję. Połączona chromowana poręcz umieszcza się w komorze testowej solnej w celu symulacji ostrego środowiska o wysokiej wilgotności i sprayu o wysokiej soli. Wydajność antykorozyjna warstwy chromowanej jest oceniana przez obserwowanie, czy rdza lub obieranie występuje w określonym czasie. Test twardości służy do przetestowania twardości warstwy chromowanej. Wspólne metody testowe obejmują test twardości Rockwell i test twardości Vickersa. Nakładając określone obciążenie na powierzchni warstwy chromowanej i mierząc rozmiar wgłębienia w celu obliczenia wartości twardości, zapewnia, że warstwa chromowana ma wystarczającą twardość, aby spełnić wymagania dotyczące odporności na zużycie w codziennym użyciu. Ponadto testowana jest również jednolitość grubości warstwy chromowanej. Grubość chromowanej warstwy w różnych częściach poręczy mierzy się przy użyciu sprzętu takiego jak spektrometr fluorescencyjny rentgenowskiego, aby uniknąć lokalnej nadmiernej grubości lub nadmiernej cieśności.

-

Zakończony montaż produktu i testowanie: Kontrola końcowa

Po złożeniu gotowego produktu poręcz musi zostać przetestowany pod kątem ogólnej wydajności, który jest ostatnim punktem kontrolnym jakości przed opuszczeniem fabryki. Jeśli chodzi o testowanie pojemności obciążenia, odpowiednie obciążenie zostanie zastosowane zgodnie ze standardem projektowym poręczy, aby obserwować, czy poręcz jest zdeformowany, czy zepsuty. Na przykład ciśnienie wywierane przez ludzkie ramię podczas normalnego użytkowania i nieoczekiwana siła uderzenia, która może wystąpić, są symulowane, aby upewnić się, że podłokietnik może utrzymać stabilność strukturalną w różnych warunkach pracy.

W przypadku wielofunkcyjnych podłokietników z ruchomymi częściami niezbędny jest test elastyczności ruchomych części. Wielokrotnie dostosowując wysokość, kąt i inne ruchome części podłokietnika, sprawdź, czy jego działanie jest płynne i czy istnieją problemy, takie jak zacięcie i nieprawidłowy szum. Jednocześnie przetestowane zostaną również części połączeń ruchomych części, aby zapobiec zagrożeniom bezpieczeństwa, takim jak rozluźnienie i upadek podczas częstego użytkowania. Ponadto pojawienie się podłokietnika zostanie ostatecznie sprawdzone, w tym to, czy występują zarysowania i różnice kolorów na chromie, czy powierzchnia podłokietnika jest gładka i płaska itp. Tylko produkty spełniające wymagania mogą być ostatecznie wysłane i dostarczone użytkownikowi.

Poprzez ścisłą kontrolę jakości każdego kluczowego linku w procesie produkcyjnym wielofunkcyjne podłokietniki z aluminium chromu , Od starannego wyboru surowców po kompleksową kontrolę gotowych produktów, każdy krok uosabia dążenie do jakości, zapewniając, że produkt końcowy może spełnić wysokie standardy w zakresie wydajności, jakości i wyglądu oraz zaspokajają potrzeby rynku i użytkowników.

Szeroki zakres scenariuszy aplikacji

Oprócz krzeseł biurowych, wielofunkcyjne podłokietniki z aluminium chromowego aluminium mają również szeroki zakres zastosowań. W dziedzinie transportu publicznego, takich jak siedzenia samolotowe i szybkie fotele szyny, jego cechy lekkie i szybkiej długości spełniają wymagania transportu dla lekkich i bezpieczeństwa. Jednocześnie chromowane poszycie pozwala mu pozostać piękne, nawet przy częstym użyciu. W miejscach medycznych, takich jak krzesła oczekujące na szpital i krzesła treningowe rehabilitacyjne, odporność na korozję chromowanych podłokietników ze stopu aluminium jest łatwy do czyszczenia i dezynfekcji, co może skutecznie zapobiec wzrostowi zarodków, a jego wielofunkcyjne cechy mogą zaspokoić potrzeby stosowania różnych pacjentów. W miejscach rekreacyjnych, takich jak siedzenia teatralne i siedzenia audytorium, jego piękny wygląd i wygodne doświadczenie w użyciu poprawiają jakość całego środowiska.

Manifestacja i realizacja wielofunkcyjnych cech

Wielofunkcyjne charakterystyki wielofunkcyjnych podłokietników krzesełkowych pozbawionych chromu aluminium znajdują się głównie w regulacji, komforcie i praktyczności. Pod względem regulacji, poprzez specjalną konstrukcję konstrukcyjną, takie jak użycie szyn slajdów, zawiasów i innych komponentów, wysokość i kąt podłokietników można dostosować, aby dostosować się do użytkowników o różnych wysokościach i nawykach użytkowania. Pod względem komfortu kształt powierzchniowy podłokietnika jest ergonomicznie zaprojektowany tak, aby pasował do krzywej ramienia i zmniejszania nacisku na ramię spowodowane długoterminowym użyciem. Praktyczność znajduje odzwierciedlenie w niektórych dodatkowych funkcjach. Na przykład niektóre podłokietniki mają miejsce do przechowywania małych obiektów; Niektóre podłokietniki zintegrowały porty ładowania, aby zaspokoić potrzeby ładowania urządzeń elektronicznych użytkowników. Funkcje te są osiągane poprzez rozsądną konstrukcję i kombinację komponentów, co nie tylko zapewnia siłę i stabilność podłokietnika, ale także nadaje mu większą wartość użytkowania.

Zalety ochrony środowiska i recyklingu

W porównaniu z podłokietlami krzeseł wykonanymi z innych materiałów, wielofunkcyjne podłokietniki krzesełkowe z chromu aluminium mają oczywiste zalety w zakresie ochrony środowiska i zdolności do recyklingu. Sam stop aluminium jest materiałem do recyklingu. Po zakończeniu życia podłokietnika można go poddać recyklingowi i wspomnieć, aby wytwarzać nowe produkty ze stopu aluminium, zmniejszając odpady zasobów. Proces poszycia chromu stale się poprawia pod względem ochrony środowiska. Nowy proces posiłku chromu wykorzystuje bardziej przyjazne dla środowiska płyn galwaniczny i metody uzdatniania w celu zmniejszenia ryzyka zanieczyszczenia metali ciężkich. Ponadto, chromowany podłokietnik ze stopu aluminium ma długą żywotność, co zmniejsza częstotliwość wymiany produktu i pośrednio zmniejsza zużycie energii i zanieczyszczenie środowiska w procesie produkcyjnym.

Wpływ czynników topnienia na wydajność

Podczas procesu produkcyjnego temperatura topnienia i czas stopu aluminium mają znaczący wpływ na siłę i wytrzymałość podłokietnika. Odpowiednia temperatura topnienia może w pełni stopić stop aluminium i zapewnić równomierny rozkład elementów stopowych, poprawiając w ten sposób siłę i wytrzymałość podłokietnika. Jeśli temperatura jest zbyt wysoka, elementy stopu o niskim poziomie pomieszczenia w stopie aluminium będą ulatniały się w dużych ilościach, co spowoduje zmiany w składzie stopu i zmniejszając właściwości mechaniczne podłokietnika; Jeśli temperatura jest zbyt niska, stopu aluminium nie można całkowicie stopić, a w środku są niezwiązane cząstki metalu, które utworzą punkty stężenia naprężenia, zmniejszy wytrzymałość podłokietnika i ułatwia łamanie podczas używania. Ważny jest również czas topnienia. Jeśli czas jest zbyt krótki, elementy stopu nie mogą być w pełni rozwiązane i rozproszone, wpływając na działanie podłokietnika; Jeśli czas jest zbyt długi, zwiększy zużycie energii, a także może spowodować wchłanianie powietrza aluminium, wytwarzają wady, takie jak pory oraz zmniejszyć wytrzymałość i wytrzymałość podłokietnika.

Rozważania projektowania wyglądu

Projekt wyglądu wielofunkcyjnego podłokietnika krzesła pozbawionego chromu aluminium ma wyjątkowy pomysł na równoważenie estetyki i praktyczności. Pod względem koloru samo chromowanie same dysze nadaje podłokierzeniu błyszczący, metaliczny wygląd, a najczęstszym kolorem jest jasny srebrny. Ten kolor jest nie tylko modny i piękny, ale także poprawia ogólną ocenę krzesła. Jeśli chodzi o projektowanie stylizacji, zostanie zaprojektowany w połączeniu z scenariuszami ergonomii i użycia. Na przykład na krzesłach biurowych podłokietniki są proste i gładkie, co jest wygodne dla użytkowników, aby umieścić i naturalnie poruszać rękami; Na krzesłach rekreacyjnych można użyć bardziej zaokrąglonych i krętych kształtów, aby zwiększyć komfort i piękno wizualne. Jednocześnie przewagi leczenia podłokietników zwróci również uwagę na szczegóły, aby uniknąć ostrych zakrętów i zapobiec zarysowaniu użytkowników.

Korzyści dla zdrowia użytkownika

Używanie wielofunkcyjnych podłokietników z aluminium z chromu aluminium może przynieść użytkownikom wiele korzyści zdrowotnych. Jego ergonomiczny projekt może zapewnić dobre wsparcie dla broni i ramion. W scenach biurowych dla użytkowników, którzy przez długi czas korzystają z komputerów, podłokietniki o odpowiedniej wysokości i kąta mogą zmniejszyć nacisk na ramiona i ramiona, unikać zmęczenia i bólu mięśni spowodowanego zawieszeniem ramion lub niewłaściwej pozycji oraz zmniejszają ryzyko chorób, takich jak zapalenie stawów okołoporodowych ramion i szyjki macicy. Dla osób o ograniczonej mobilności lub starszych, solidny i umiarkowanie wysoki podłokietnik może pomóc im w wstaniu i siadaniu, zapewnieniu ochrony bezpieczeństwa oraz zmniejszeniu możliwości upadku i zraniczenia.

Punkty konserwacji

Wraz ze wzrostem żywotności służby utrzymanie wielofunkcyjnych podłokietników z aluminium z chromu aluminium musi zwrócić uwagę na niektóre kluczowe punkty. W codziennym użyciu unikaj drapania powierzchni podłokietnika ostrymi obiektami, aby zapobiec uszkodzeniu chromu. Podczas czyszczenia użyj miękkiej wilgotnej szmatki, aby wytrzeć. Jeśli występują uparte plamy, użyj neutralnego detergentu i unikaj stosowania kwaśnych lub alkalicznych detergentów, aby uniknąć korozji chromowanej i substratu ze stopu aluminiowego. Dla Regulowane części podłokietnika , Regularnie sprawdzaj, czy ich części połączenia są luźne, dokręć je na czas i upewnij się, że normalne użycie podłokietnika. Jeśli stwierdzono, że chromowana warstwa poszyjna jest częściowo odłączona, należy ją naprawić na czas, aby zapobiec korozji utleniania podłoża ze stopu aluminium po ekspozycji, co wpłynie na wydajność i wygląd podłokietnika.

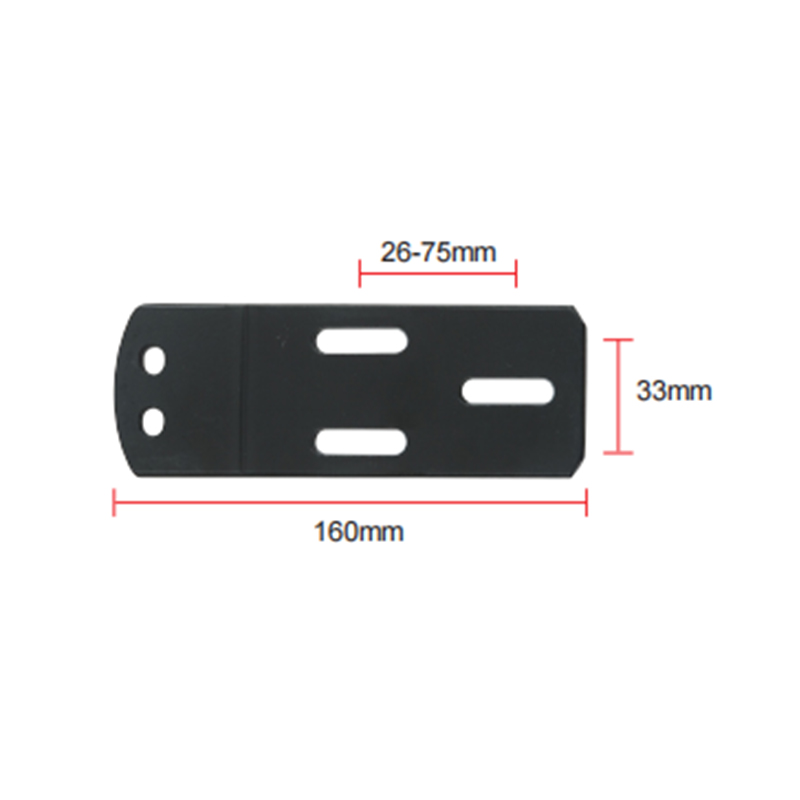

309A Gray 5D podłokietnik odpowiedni dla regulacji krzesła z tworzywa sztucznego, podnoszenie obrotu wielofunkcyjnego

309A Gray 5D podłokietnik odpowiedni dla regulacji krzesła z tworzywa sztucznego, podnoszenie obrotu wielofunkcyjnego

709A Krzesło biurowe z regulowane ergonomiczne krzesło z tyłu 5D, podłokietniki super wielofunkcyjne i obracają

709A Krzesło biurowe z regulowane ergonomiczne krzesło z tyłu 5D, podłokietniki super wielofunkcyjne i obracają

309-5D (podnośnik i rozciąganie) meble biurowe sprzętowe chromowane regulacyjne części podłokietkowe-5D

309-5D (podnośnik i rozciąganie) meble biurowe sprzętowe chromowane regulacyjne części podłokietkowe-5D

Skontaktuj się z nami

Skontaktuj się z nami

- Produkt Szybkie linki

- Podłokietnik krzesła biurowego

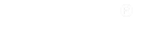

- Stalowa płyta sprzętowa

- Powierzchnia poliuretanowa PU

- Kółka

- Informacje kontaktowe

- Tangpu Industrial Park, hrabstwo Anji, Huzhou City, prowincja Zhejiang, Chiny

- [email protected]

- +86-13567973388